去毛刺行业难题:高精度高效率自动化打磨工作站

去毛刺是机械制造过程中一项重要的加工工序,尤其是铸件产品结构复杂多变,轮廓尺寸一致性差,一般均为人工打磨去除,生产效率低,劳动强度大,打磨效果不稳定,所以急需针对各种场景研发高精度高效率自适应智能打磨系统,助力传统制造行业智能化变革。

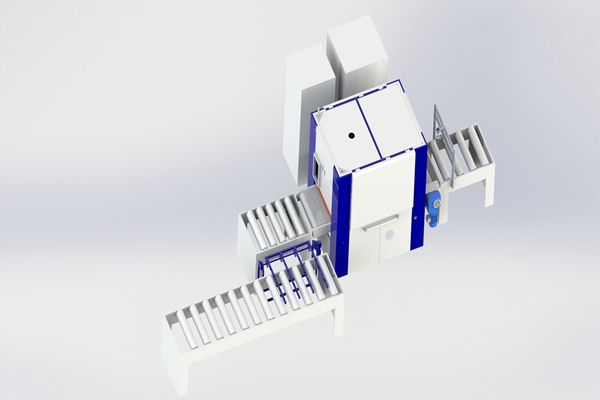

量身打造机器人自动化毛刺打磨工作站,解决企业核心零部件机加工后毛刺打磨质量不稳定问题,大幅提高打磨质量,降低企业生产成本。

方案亮点

1.根据企业产品结构及生产要求,结合智能化打磨技术,制定高精度高效率自动化打磨方案,实现复杂结构件的全自动、无人化毛刺去除,极大的提高了打磨的质量和效率;

2.机器人末端搭载浮动刀柄和探针补偿装置,补偿产品尺寸偏差大小与角度,显著增加工作站对产品尺寸偏差的容忍度;

3.搭载旋转锉、碳化硅圆盘尼龙刷、不锈钢丝管道刷、圆形锉等多种打磨工具,全面覆盖产品棱边、斜孔、深孔和相交孔等毛刺去除工况。

系统投入使用后长期正常运行,产品生产效率提升了30%以上,毛刺去除率≥95%,产品合格率达到了97%以上,保证了零部件打磨质量一致性,项目得到企业和客户的高度评价。