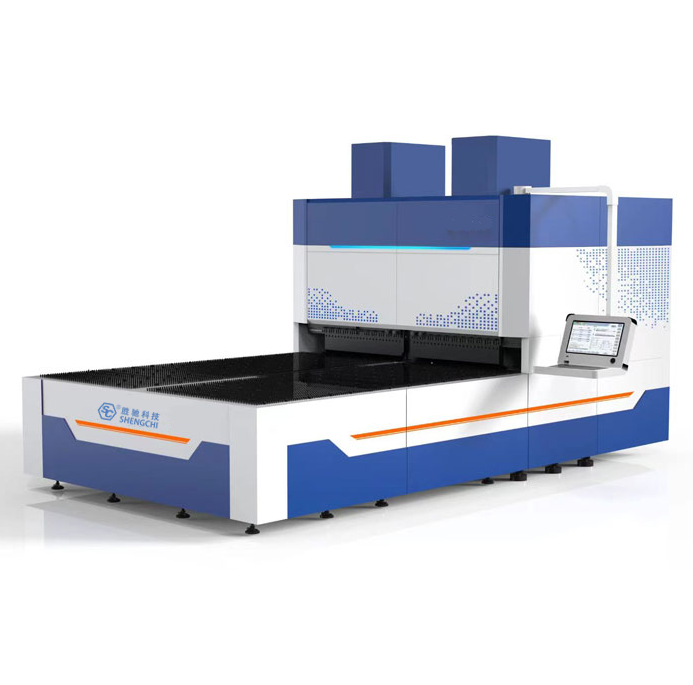

全自动多边折弯中心

全自动多边折弯中心是一款集成了上料、定位、多角度折弯、翻转、下料等所有工序于一体的高度自动化设备。它通过先进的数控系统、机器人技术以及高精度的伺服驱动,实现了从板材到复杂箱体、柜体工件的全程无人化生产。

全自动多边折弯中心配备了自动料库、机器人抓取臂和智能编程软件。操作员只需在控制终端输入程序或调用预设方案,设备即可自动完成整个批量的加工任务,真正实现“黑灯工厂”式的连续生产。

多边:凭借多轴联动的灵活折弯头和精密的工件翻转机构,它能在一次装夹中完成工件多个边、多个角度的复杂折弯,无需中间人工干预或重新定位,彻底消除了多次装夹导致的累积误差。

多边折弯机是集成方案的中心设备,其在制造业中的成功应用,极大地提高了我国机床设备加工制造的能力。折弯设备分为单边折弯机和多边柔性折弯机,两者最大的区别在于生产效率不同,多边折弯机能够实现一次形成多边柔性弯曲,加工效率是普通单边折弯加工的3倍,单边弯曲则需要工人在折弯一边后调整到另一个方向再进行折弯。

多边折弯机包括上料装置、穿梭输送装置,折边主机、操作机和出料装置等。操作机位于折边主机正前方,自动上、下料系统分别位于数控板料折边机的左右两侧。自动上、下料装置和穿梭输送装置与立体库自动对接原材料,代替人工将板材或者工件定位到加工位置,并实现零件的自动输入、输出到工作台;操作机对加工板材进行压紧、折弯送料;折边主机按照程序的机器语言代码完成板材弯曲成形工作。多边折弯机通过高精密的零件加工控制、特殊工艺模具表面处理、折边模具运行轨迹特殊控制等技术手段,保证了高效、高品质的钣金零件加工生产,多边折弯中心。

折边过程中通过电伺服驱动系统控制折边梁运动,能够实现折边梁高速响应和快速曲线运动,折边动作快速精准,整机采用全电伺服闭环控制,精准高效,可减少人工干预,智能安全生产,实现钣金加工自动化升级和批量化生产。生产过程中零件有不同的成形特征,需通过多种折弯模具切换来实现,为解决频繁的模具切换问题,多边折弯机采用万能通用折弯模具,能够实现多厚度尺寸零件折边、叠边、台阶等复杂工艺的一次加工成形,涉及的折弯工艺包括正折、反折、无痕折圆弧、压死边、异形加工等,万能模具的应用实现了设备高柔性加工,其折弯方式。自动换模装置由中间避让模、标准段模、离合移动装置、旋转插片装置等部分组成,具有折边避让伸缩和长度自动调整两大功能,以便实现不同尺寸盒类零件的折弯加工。

由于材料的屈服变形,折弯尺寸也会因此受到影响,为保障折弯尺寸精度,需对零件折弯边进行折弯系数补偿,多边折弯中心采用折弯补偿自适应系统替代人工调整参数,实现柔性自动化折弯,经过编程的折弯中心能够实现金属薄板的自动折弯,控制系统根据检测的金属薄板厚度自动计算折弯补偿值,很好地保证了零件的尺寸精度,又减少了人工调整的工时投入。

随着工业4.0技术的不断渗透,全自动多边折弯中心正朝着“更智能、更高效、更绿色”的方向发展:一方面,AI视觉检测技术将逐步集成到设备中,实现加工过程中产品缺陷的实时识别与自动修正;另一方面,设备能耗优化技术不断升级,通过智能功率调节系统,可降低15%-20%的能耗,符合国家“双碳”政策要求。未来,该设备将进一步打破行业技术壁垒,成为金属加工企业实现智能化转型的核心支撑。

对于金属加工企业而言,选择合适的全自动多边折弯中心不仅是提升生产效率的关键,更是抢占行业竞争制高点的重要举措。在技术快速迭代的当下,企业需紧跟设备发展趋势,结合自身生产需求,合理规划设备采购与升级方案,才能在激烈的市场竞争中实现持续发展。