机箱机柜行:半自动化与全自动化生产线的抉择

自第二次产业革命诞生生产线概念以来,制造业的自动化进程便不断加速。随着计算机技术与机床、流水线的深度融合,计算机集成制造系统应运而生,现代先进制造技术与自动化技术已形成密不可分的共生关系。在机械制造领域,自动化不仅在汽车等关乎国计民生的产业中发挥着支柱作用,更推动着生产工具的根本性变革——正如三次产业革命的演进逻辑所示,生产工具与设备的革新是生产力跃升和生产结构优化的核心驱动力。

机箱机柜作为钣金行业的核心细分领域,其市场体量尤为可观,在全钣金行业中的占比高达35%左右,广泛应用于通信、电力、工业控制等关键领域,市场需求持续旺盛。然而,与庞大市场规模形成鲜明对比的是,当前国内机箱机柜行业的生产模式仍存在显著短板。绝大多数企业采用单机分散生产模式,生产流程中需投入激光切割机、等离子切割机、剪板机、数控冲床、折弯机、各类焊接设备及表面处理设备等多种单机设备,而设备间的衔接、物料转运及工序切换几乎完全依赖人工操作。这种传统模式不仅导致生产效率低下,更面临着用工成本攀升、安全规范日益严格、产品质量稳定性不足等多重挑战,自动化转型已成为行业突破发展瓶颈的必然选择。

面对迫切的转型需求,企业该如何规划自动化升级路径?选择半自动化生产线还是全自动化生产线,需结合自身生产规模、产品特性及发展战略综合考量。作为专业的钣金自动化设备服务商,江苏胜驰基于丰富的行业实践经验,为机箱机柜生产企业提供以下针对性解决方案建议。

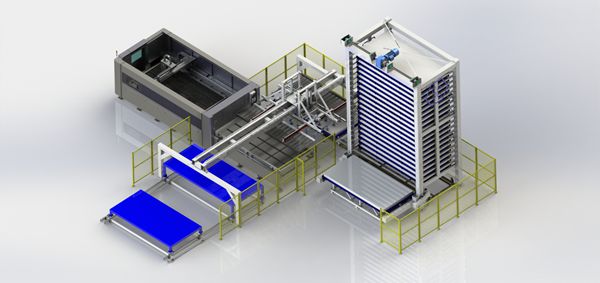

半自动化生产线以“灵活适配、精准提效”为核心优势,专为多品种、小批量生产场景设计,尤其适合中小型机箱机柜企业及产品定制化程度较高的厂家。其核心配置围绕“关键工序自动化+工序衔接柔性化”构建:前端配置钣金智能储存料库,搭配自动上料系统与激光切割机,实现原材料存储与切割工序的自动化联动;切割完成后通过自动下料、分料系统完成物料整理,料库另一端可按需衔接数控冲床,若条件允许,采用激光复合冲床可进一步提升加工精度与效率(此环节暂保留人工下料以适配多规格产品需求);中端工序配置自动打磨设备与机器人折弯加工中心,搭配一台数控折弯机作为柔性补充,满足不同规格产品的折弯需求;后续铆焊、氩弧焊等工序可保留适度人工干预以适配多品种焊接需求,最终接入表面处理程序形成完整流程。值得注意的是,各设备单元可根据生产实际需求,灵活选择人工衔接或局部自动衔接方式组合,实现生产线的模块化配置与动态调整。

相较于传统单机生产模式,半自动化生产线的优势十分突出:在产能方面,通过关键工序自动化及流程优化,产能较传统模式提升30%以上;质量管控上,自动化设备的精准控制大幅降低了人工操作误差,产品尺寸精度与一致性显著提升;人工成本方面,可减少50%以上的关键工序操作人员,有效缓解用工压力。更重要的是,其模块化组合特性使生产线能够快速适配产品规格切换,完美匹配中小批量、多品类的生产需求。

全自动化生产线(即“黑灯车间”)则以“极致效率、无人化生产”为核心目标,适用于生产规模大、产品品类相对单一、标准化程度高的大型机箱机柜企业。其配置围绕“全流程自动化、智能化管控”构建:前端采用开卷校平激光切割一体机生产线,实现从卷材开卷、校平到切割的一体化自动化作业,大幅提升原材料加工效率;中端配置数控冲床、全自动打磨机、折弯中心及机器人焊接系统,实现精密加工与焊接的无人化操作;各工序间通过桁架机器人或移动机器人实现物料的全自动转运,彻底消除人工干预;后端整合全自动表面处理设备,并引入视觉检测、传感器监测、智能监控等设备,实现生产过程的实时数据采集与质量追溯;整个系统通过MES(制造执行系统)实现全流程数字化管理,支持全封闭远程操控,真正实现24小时无人化生产。

全自动化生产线的核心优势体现在三个方面:产能效率上,通过全流程无缝衔接与连续作业,产能较传统模式提升3-5倍,远超半自动化水平;质量管控上,标准化的自动化作业与全流程质量监测系统,使产品合格率稳定在99%以上;运营成本上,长期来看可彻底解决人工成本压力,通过数字化管理实现能耗、物料损耗的精准控制。但其前期投入成本较高,且对产品标准化程度要求严格,仅适用于具备大规模量产能力的企业。

自动化转型并非“一刀切”的升级,而是与企业发展阶段高度匹配的系统工程。江苏胜驰深耕钣金自动化领域多年,凭借对机箱机柜生产工艺的深刻理解,构建了覆盖半自动化、全自动化的全系列智能化解决方案体系。无论是中小型企业的柔性升级需求,还是大型企业的无人化工厂建设目标,都可通过定制化配置实现精准适配。在行业自动化浪潮下,企业唯有立足自身实际选择合适的转型路径,才能借助技术革新实现产能、质量与效益的全面提升,在激烈的市场竞争中构建核心优势。