激光开卷落料线重塑钣金加工的效率与柔性新标杆

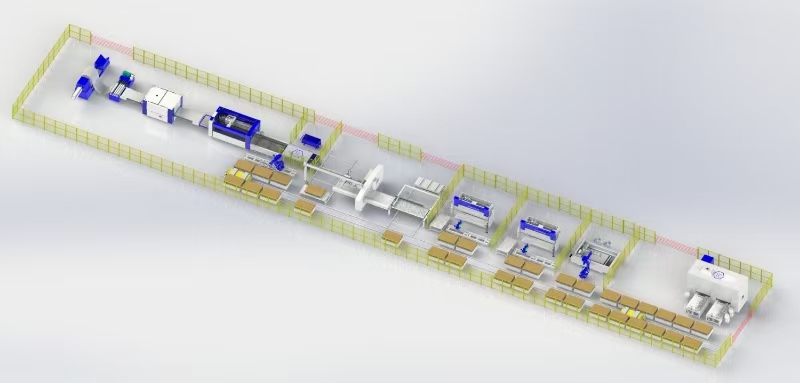

追求高效率、低成本、高柔性的现代制造业中,传统的模具冲压落料方式正逐渐面临瓶颈。而集成了激光技术、自动化与数字化于一体的激光开卷落料线,正以其革命性的优势,成为板材加工领域的新一代标杆技术。它不仅是一场技术革新,更是企业迈向“工业4.0”智能工厂的关键一步。

一、激光开卷落料线的核心优势:为何它是未来所向?

与传统生产线相比,激光开卷落料线的优势是全方位的,直接关乎企业的核心竞争力。

1.极致柔性,应对“小批量、多品种”市场趋势

这是其最突出的优势。传统模具落料针对单一零件需要开发专用模具,成本高、周期长。而激光开卷落料线通过高精度激光头代替物理模具,只需在电脑上更改CAD图纸,即可瞬间完成产品切换。无论是不同形状、尺寸的零件,还是试制阶段的新产品,都能实现“无缝切换”,完美契合当下个性化定制与快速迭代的市场需求。

2.显著降低成本,提升综合效益

消除模具成本:省去了高昂的设计、制造、调试和存储模具的费用,尤其对于复杂零件或小批量订单,成本优势巨大。

提高材料利用率:借助先进的智能排样软件,系统可以对不同零件进行优化嵌套,最大限度地减少板材废料。材料利用率通常可比传统方式提升3%-8%,对于贵重金属加工而言,这是一笔可观的节约。

降低运营成本:减少了模具更换、调整的停机时间,降低了对高级模具技工的依赖,从而提升了设备综合效率(OEE)并优化了人力成本。

3.加工质量与精度跃升

激光切割以其“无接触”加工特性,避免了模具冲压带来的毛刺、划痕和变形问题。切缝窄、热影响区小,断面光滑平整,可直接用于后续焊接或喷涂工序,提升了最终产品的质量。同时,激光切割的重复定位精度极高,确保了批量生产中每个零件的一致性。

4.缩短产品开发周期,加速创新

在新产品研发阶段,无需等待漫长的模具制造周期,设计完成后即可直接投入板材进行切割试制。这极大地缩短了从设计到样件,再到批量生产的整个流程,帮助企业快速响应市场,抢占先机。

二、技术亮点剖析:支撑卓越性能的底层逻辑

这些显著优势的背后,是一系列尖端技术的深度融合。

1.高功率与高性能激光器

现代激光开卷落料线普遍采用万瓦级以上的光纤激光器。高功率意味着更快的切割速度,能够匹配生产线高速运行节拍,确保生产效率。同时,光纤激光器具有电光转换效率高、光束质量好、维护成本低等优点,保证了长时间稳定运行的可靠性。

2.智能闭环材料处理系统

生产线集成了开卷、校平、送料、堆垛等全自动单元。

高精度伺服送料:采用伺服电机驱动,实现板材的精准定位,这是保证切割精度的基础。

实时板料校平:通过多辊校平机,消除卷料固有的内应力和翘曲,确保切割平台上的板材始终处于绝对平整的状态。

自动化分拣与堆垛:切割完成后,通过机器人或龙门式分拣系统,自动将零件与废料分离,并按要求进行堆垛,实现全程“黑灯生产”。

3.数字化与智能化软件系统(技术核心)

软件是激光开卷落料线的“大脑”,也是其技术含量的集中体现。

CAD/CAM集成与智能嵌套:系统可直接导入三维模型的DXF/DWG等格式文件,并利用强大的算法进行自动排样,最大化材料利用率。

数字孪生与仿真:在实际生产前,可在虚拟环境中对整个切割路径、机械手运动进行模拟仿真,提前发现并解决潜在的碰撞和路径冲突,确保生产安全与效率。

产线监控与数据采集(SCADA/MES):实时监控设备状态、生产进度、能耗等数据,并与上层制造执行系统(MES)或企业资源计划(ERP)系统集成,实现生产管理的透明化与智能化,为决策提供数据支持。

4.特种加工能力

激光的灵活性还体现在一些特殊加工能力上,如:

三维切割:通过增加特定轴系,可对轻微冲压成型的钣金件进行修边、切孔等后续加工。

坡口切割:通过摆动激光头,可直接切割出焊接所需的坡口,省去后续工序。

激光开卷落料线凭借其无与伦比的柔性、经济性和高质量,正在重新定义板材落料工艺的边界。它不仅是传统冲压落料的有效补充,更是应对未来制造业挑战的战略性选择。对于汽车、家电、电梯、厨具等涉及大量板材加工的行业而言,投资激光开卷落料线不仅是提升当前竞争力的手段,更是布局智能化、数字化未来,实现可持续发展的关键投资。

随着激光技术、自动化和人工智能的不断进步,激光开卷落料线的潜力还将被进一步释放,继续引领钣金加工技术的新浪潮。