焊接机器如何人进行设备预测性维护?

预测性维护是工业大数据结合人工智能方向的一个重要应用场景,针对设备的故障和失效问题,实现从被动的故障维护到主动的预测和综合规划管理。

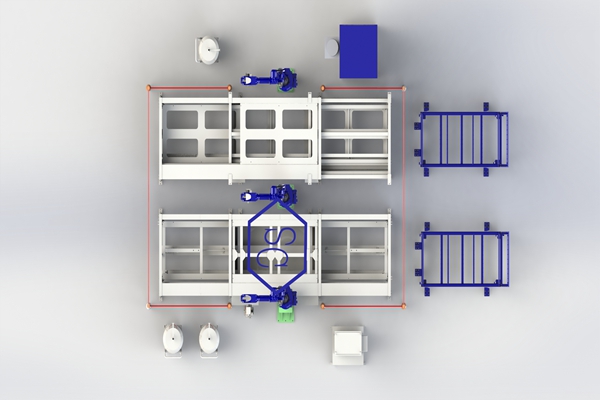

随着自动化的不断普及,车间机器人已大量应用在生产制造过程中,当前不少企业设备故障的维修仍处于被动式状态,事故成本非常高。设备运行数据和环境数据尚未得到全面的采集与分析。

数据的处理流程及方法

基于传感器、数据采集、大数据分析、云服务技术,使设备状态监测的预测性维护更为便利,维护成本更低。通过采集机器人监控数据、工艺数据、事件与报警数据,采集关键设备上的电机状态信息、故障信息、振动分析数据,建立预测性维护模型,实现对设备健康度的实时监控和评估,更为准确地预计故障发生的时间,以便维护人员准确及时做出应对措施。

现阶段,状态监测主要通过监测各种参数(如前后主轴温度、齿轮箱振动、电流、电压、焊接速度、送丝速度、送丝电机电流、声音等设备参数)以识别焊接机器人的潜在故障,数据的采集还包括设备数据、生产过程数据、环境数据、焊接质量检测数据等。

建立用于预测性维护应用的机器学习模型包括以下几个步骤:

- 历史数据选择;

- 数据预处理;

- 模型选择、模型训练和模型验证;

- 模型部署及维护。

历史数据选择,即收集和存储设备运行过程中产生的数据集,以便为机器学习模型设计选择有价值的数据,其目的是获取与系统状况相关的信息。通过数据预处理步骤,对数据进行处理和分析收集的数据,可以使系统更好地解释数据。数据预处理步骤包括数据转换(标准化)、数据清理(缺失数据处理和异常值去除)和数据缩减(维度缩减和数量缩减),以保证数据能够被机器学习模型有效地处理。模型的开发步骤包括:选择模型、训练模型、验证模型。模型维护可以随着时间的推移保持模型性能,因为工业生产可能会随着时间的推移而发生变化,导致模型性能下降。

焊接机器人数据分析

由于六轴关节机器人控制系统经常工作于震动环境,细微参数的变化人工不易察觉,参数的累积变化容易导致焊接质量问题,通过IOT物联网数字底座平台,采集焊接机器人的内部参数,如电流,电压,焊接速度,送丝速度,送丝电机电流,声音等设备参数,作为PHM系统输入进行数据分析,进行数据的清洗和处理后,进行数据指标的分析:

焊接过程电流、电压一致性监测

故障因子诊断

预测性维护给客户带来的价值

1、减少生产时间损失:预测性维护允许计划外停机时间比反应性维修所需的停机时间短得多,并且可以安排在方便、成本较低的时间来维护焊接设备。

2、降低维护成本:在需要时进行维修,而不是在许多情况下多余的例行维护。

3、降低劳动力成本:需要技术人员完成具体而目标明确的任务。

4、降低设备成本:只处理有问题的部件,防止不必要的更换和维修造成相邻部件的磨损。

5、二次损坏的可能性较低:预测性维护可以在问题加重并对设备造成更大范围损坏之前及早发现问题。

6、根据焊接数据的异常,提前对焊接设备进行维护保养,降低焊接故障发生率20%。

通过焊接机器人和传感器作为硬件层,蜂窝,无线网络和通讯模块作为通讯层,提出了基于机器学习的焊接车间焊接机器人预测性维护系统。通过焊接机器人的机理模型与数据模型的结合,对故障进行预测,定位与分析,达到事前报警,降低停机率并缩短维护周期,从而提高生产效率。