电池盖帽自动焊机是电池生产环节中专门针对盖帽焊接工序研发的自动化核心设备,其核心功能是实现电池盖帽与极柱、壳体等关键部件的精准连接,在锂电池、动力电池、储能电池等各类电池的规模化生产中占据着不可或缺的重要地位。作为电池封装环节的关键一环,盖帽焊接的质量直接决定了电池的密封性能、导电稳定性以及安全可靠性,而电池盖帽自动焊机的应用,正是为了破解传统人工焊接或半自动焊接模式的弊端,为电池生产企业提供高效、稳定、一致的焊接解决方案,筑牢电池产品质量的核心防线。

相较于传统焊接设备,电池盖帽自动焊机最大的优势在于融合了先进的自动化控制技术与精密的焊接工艺,实现了焊接全流程的智能化、精准化管控。在核心的焊接参数控制方面,设备搭载了高精度的智能控制系统,能够对焊接电流、焊接电压、焊接时间、焊接压力等关键参数进行实时监测与精准调节,调节精度可达毫秒级和毫伏级。这种精准的参数控制能力,确保了每一个焊接点位的热量输入均匀一致,有效避免了因参数波动导致的过焊、虚焊、漏焊等常见问题——过焊可能会损坏电池内部结构,影响电池性能;虚焊和漏焊则会导致电池接触不良,甚至引发安全隐患。

为了保障焊接位置的准确性,电池盖帽自动焊机配备了高精密的定位与夹持系统。该系统采用了伺服电机驱动和视觉定位技术,能够对电池壳体和盖帽进行双重精准定位,定位精度可达到±0.01mm。在焊接作业前,设备通过视觉识别系统自动捕捉电池极柱和盖帽的位置信息,快速完成对位校准;在焊接过程中,夹持机构则稳稳固定住电池和盖帽,防止出现位移偏差。这种高精度的定位能力,不仅确保了焊接点位的精准无误,更让电池产品的焊接一致性得到了大幅提升,为后续电池性能的稳定性奠定了坚实基础。

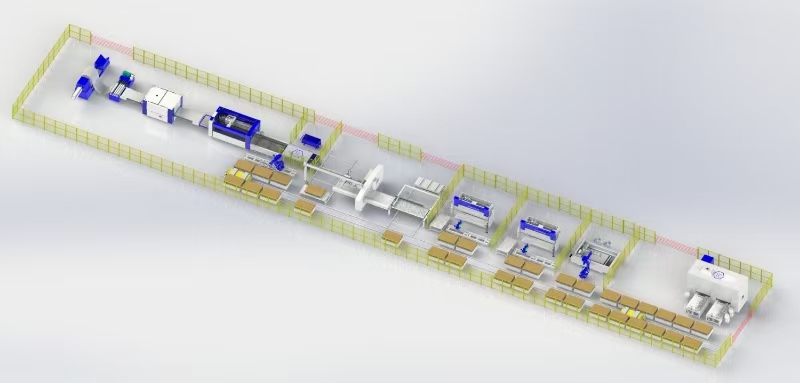

从生产效率与成本控制的角度来看,电池盖帽自动焊机展现出了极强的实用价值。设备采用了连续化的自动化生产模式,能够实现从电池上料、定位、焊接到下料的全流程无人化操作,单台设备的小时焊接产能可达数百至上千件,相较于传统人工焊接效率提升了5-10倍。这种高效的生产能力,能够有效满足电池生产企业规模化、大批量的生产需求。同时,全自动化操作大幅减少了对人工的依赖,不仅降低了人工成本,还避免了因人工操作失误导致的产品不良率上升,进一步压缩了生产成本。

此外,电池盖帽自动焊机还具备优异的稳定性和耐用性,能够适应长时间连续作业的生产场景。设备的核心部件均采用了高耐磨、高精度的工业级配件,经过了严格的老化测试和可靠性验证,平均无故障运行时间长。同时,设备还搭载了完善的故障预警与诊断系统,能够实时监测设备运行状态,一旦发现异常情况立即发出预警并自动停机,方便工作人员快速排查和处理,最大限度减少生产中断时间。

在当前新能源产业快速发展的背景下,电池产品的质量和产能需求不断提升,电池盖帽自动焊机的应用价值愈发凸显。它不仅为电池生产企业提升了生产效率、降低了生产成本,更通过精准的焊接质量控制,助力企业提升电池产品的核心竞争力。无论是动力电池企业对安全性能的严苛要求,还是储能电池企业对稳定性的高度关注,电池盖帽自动焊机都能凭借其高效、精准、稳定的核心优势,提供定制化的焊接解决方案,成为推动电池产业高质量发展的重要装备支撑。