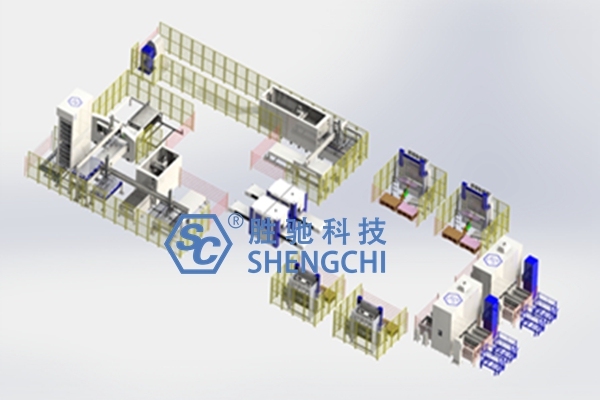

钣金自动化柔性生产线

钣金自动化柔性生产线,是钣金加工行业的现代化生产方案。它整合了自动化设备、机器人技术和智能控制系统,能实现钣金加工全流程的自动作业,不用过多人工干预。

这条生产线的核心是“自动化”和“柔性”。自动化就是加工的各个环节,都由机器自主完成。柔性就是它能快速切换生产不同规格、不同形状的钣金件,不用长时间调试设备、更换模具。

钣金自动化柔性生产线有多个核心组成部分,每个部分都有明确作用。首先是加工设备,常见的有数控冲床和激光切割机。它们由伺服电机驱动,加工精度很高,能处理碳钢、不锈钢、铝合金等多种板材,最大加工厚度可达20毫米,最小加工精度能到0.02毫米。

然后是机械手折弯单元。它由6轴联动机械手和液压折弯机组成,折弯精度能控制在±0.1毫米。它还配有压力传感器和角度补偿系统,能自动调整,保证折弯质量,还支持秒级模具切换,切换速度很快。

自动搬运系统也是重要部分。它主要由激光导航AGV和轨道式RGV配合工作,最大能搬运2吨重的物料。它还有专门的调度系统,能实现多设备联动,把物料准确送到各个加工环节。

钣金智能料库负责存储原材料和半成品。它是立体结构,最高能达到15米,堆垛机的定位精度在±2毫米左右。它还配有物料识别系统,能准确记录物料信息,支持按需供料,不浪费物料。

中央控制系统是整条生产线的“大脑”。它把工业级PLC和MES系统深度结合,能实时分析设备的运行状态,自动安排生产计划,还能在设备出现异常时及时预警,避免生产中断。

除了这些核心部分,生产线还有在线检测仪、废料回收装置和数据追溯系统。在线检测仪能快速采集产品数据,自动生成质量报告;废料回收装置能高效处理加工废料,还能自动生成回收报表;数据追溯系统能存储产品全生命周期的数据,可存储15年,查询质量问题时,响应时间不到3秒。

这条生产线的优势很明显,它能大幅提高生产效率,很多企业引入后,生产效率能提升15%以上,有的甚至能提升70%。它能保证产品质量的一致性,减少人工操作带来的误差,成品合格率能达到99.8%。

它还能降低企业成本,自动化作业减少了对人工的依赖,能节约3到4名工作人员的成本,同时减少原材料浪费和不良产品的产生。它的柔性特点,能让企业快速应对市场变化,不管是大批量生产,还是小批量定制,都能轻松完成。

现在,钣金自动化柔性生产线已经广泛应用在多个领域,比如华为5G基站机柜、比亚迪新能源电池箱、中车高铁车厢部件等高端产品的生产中。它代表了钣金加工行业向智能化、数字化转型的方向,能帮助企业提升竞争力,适应工业4.0的发展需求。