钣金智能升级:仓储料库与柔性生产线的核心价值

在金属板材加工的轰鸣声中,传统制造模式正面临日益严峻的挑战:堆积如山的原材料如何高效存取?频繁切换的订单如何快速响应?日益碎片化的定制需求如何保质保量完成?钣金仓储料库与柔性生产线,正是破局这一系列痛点的智能化利器,为现代钣金制造注入强劲动能。

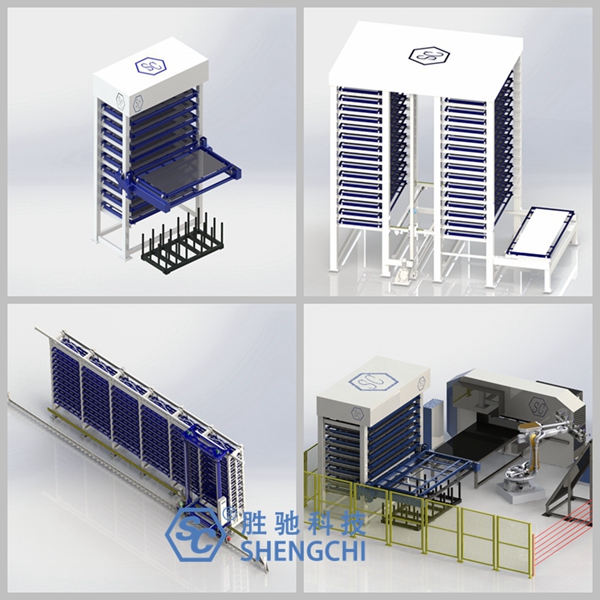

一、钣金仓储料库:精准高效的“原料中枢”

钣金仓储料库绝非简单的存储空间,而是融合了自动化存取、信息化管理、智能化调度的高度集成系统。其核心价值在于精准掌控物料流转命脉,尤其适用于:

1.多品种、多规格板材管理:当企业需同时处理不锈钢、镀锌板、铝板等多种材质,且厚度、尺寸、涂层各异时,传统堆放方式效率低下、易混淆。智能料库通过条码/RFID精准标识,实现分类有序存储,确保“先进先出”或按特定规则调用。

2.高频率出入库场景:对于接到频繁、多样订单的生产线,人工找料、搬运耗时费力。自动化立体库(AS/RS)或智能料塔配合堆垛机/AGV,能根据MES指令自动完成精准出入库,效率提升显著。

3.对空间利用率要求高的企业:在厂房成本高昂的背景下,立体仓储系统通过垂直空间拓展,可节省高达60%-80%的平面空间,释放宝贵生产区域。

其带来的革命性优势显而易见:

空间解放:立体存储最大化利用厂房高度,变相扩大生产面积。

效率飞跃:自动化存取较人工效率提升数倍,缩短物料准备周期。

精准无误:信息化管理杜绝人工找料错误,确保“料账实一致”。

成本优化:降低人工依赖、减少物料损耗、优化库存结构。

安全提升:减少人工搬运重型板材的风险,改善作业环境。

二、钣金柔性生产线:灵动应变的“制造引擎”

柔性生产线是融合数控冲剪、激光切割、折弯、自动化物流及智能控制的有机整体。其核心在于突破刚性生产的桎梏,以“柔”应变,为钣金企业带来颠覆性优势:

1.极致柔性,响应碎片化市场:

快速换型:搭载自动换模/换爪系统的数控冲床、激光切割机、折弯机,能在数分钟甚至数十秒内完成产品切换,告别传统产线数小时的停机损失。

混流生产:智能排程系统(MES/APS)驱动产线无缝切换不同订单的生产,真正实现“小批量、多品种”的高效共线生产,从容应对定制化、个性化需求洪流。

2.大幅提升生产效率:

高度集成与自动化:自动上下料、板材自动分拣、工序间AGV/RGV转运、机器人折弯单元等,最大限度减少人工干预和物料搬运时间,设备综合利用率(OEE)显著提升。

连续流生产:消除工序间等待和堆积,缩短产品整体制造周期。

3.显著降低综合成本:

人力成本优化:自动化替代重复、繁重体力劳动,降低对熟练工的依赖,优化人力资源结构。

在制品与库存降低:快速响应能力和按需生产模式,大幅减少半成品堆积和成品库存,释放流动资金。

减少浪费:精准下料优化(套料软件)和稳定的自动化加工,有效降低原材料浪费与不良品产生。

4.稳定提升产品质量:

减少人为波动:自动化加工过程参数稳定可控,一致性远超依赖工人技能的传统模式。

在线检测与反馈:集成视觉检测等系统,实时监控关键尺寸或缺陷,实现过程质量控制闭环。

5.赋能数字化与智能化:

柔性生产线是数据天然采集点,为生产透明化、过程优化、预测性维护及持续改进提供坚实数据基础,是企业迈向“工业4.0”的必经之路。

在个性化定制渐成主流、市场竞争白热化的今天,钣金仓储料库与柔性生产线已非锦上添花,而是关乎企业生存与发展的关键基础设施。它们以自动化、信息化、智能化为内核,赋予钣金企业前所未有的空间掌控力、生产应变力、效率驱动力与成本竞争力。拥抱这一变革,不仅是提升当下制造效能的必由之路,更是为企业在未来智能制造格局中赢得核心席位奠定基石。当智能料库的机械臂有序舞动,柔性产线灵动切换型号,一幅高效、精准、敏捷的钣金智造新图景正清晰展现。