钣金生产线中汽车滤清器焊机是汽车滤清器生产流程中不可或缺的核心专用设备,其性能优劣直接决定了滤清器的密封性能、结构稳定性与使用寿命,进而间接影响汽车发动机的工作效率、运行安全性及整体耐用性,是保障汽车动力系统洁净运行的关键生产装备。

汽车滤清器作为汽车发动机的“清洁卫士”,主要承担着过滤空气、燃油中杂质、粉尘等污染物的重要职责,可有效避免杂质进入发动机气缸、油路等核心部件,防止部件磨损、堵塞,确保发动机始终处于清洁、稳定的工作环境中。而汽车滤清器焊机的核心作用,就是将滤清器的壳体、滤芯、端盖等分散部件,通过精准、牢固的焊接工艺连接为一个整体,最大限度保证滤清器的密封性和结构强度——若焊接质量不达标,滤清器易出现漏气、漏油等问题,污染物会直接侵入发动机,导致发动机动力下降、油耗增加,严重时还会引发发动机故障,因此焊机在滤清器生产环节中占据着不可替代的核心地位。

为满足汽车滤清器高标准的生产要求,现代汽车滤清器焊机普遍采用行业先进的焊接技术,其中超声波焊接、激光焊接是应用最广泛、最成熟的两种工艺,部分高端设备还可根据生产需求切换焊接模式,适配不同类型滤清器的生产。

超声波焊接技术凭借高频振动产生的局部高温,使滤清器部件接触面快速熔化、融合,焊接过程无需添加焊料,具有焊接速度快、接头平整牢固、无氧化残留等优势,尤其适用于塑料材质滤清器(如空气滤清器、燃油滤清器壳体)的焊接,能够有效避免传统焊接工艺导致的部件变形、密封不严等问题;激光焊接技术则依托高能量密度的激光束,实现对滤清器金属或塑料部件的精准焊接,焊接精度可控制在毫米级,焊缝细小均匀、强度高,且焊接过程中热影响区域极小,可最大限度保护滤清器滤芯等精密部件不受损伤,适配高端、异形滤清器的精细化生产需求。

除了先进的焊接技术,汽车滤清器焊机在设计上充分兼顾了生产实用性、稳定性与灵活性,全方位适配滤清器规模化、多元化生产需求。在焊接质量控制方面,设备配备了精准的参数控制系统,可对焊接温度、压力、时间、频率等核心参数进行数字化设定与实时监控,有效避免了人为操作误差,确保每一件产品的焊接质量都保持稳定一致,大幅降低了不合格品率。

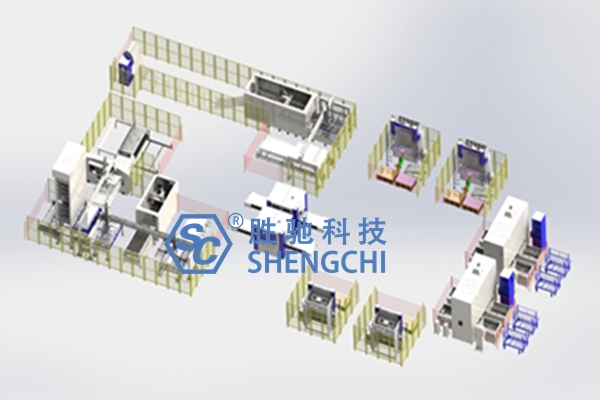

在生产效率方面,焊机采用自动化集成设计,可与滤清器生产线无缝衔接,实现上料、焊接、下料的半自动化或全自动化操作,单台设备每分钟可完成数件至数十件滤清器的焊接工作,相较于传统手工焊接或半自动焊接设备,生产效率提升3-5倍,能够有效满足汽车零部件规模化生产的节拍要求。

在通用性与灵活性方面,设备可根据不同型号、不同规格滤清器的形状(圆形、方形、异形)、尺寸(从小型乘用车滤清器到大型商用车滤清器)及材质(塑料、金属)要求,快速调整焊接模具、参数及焊接方式,无需更换整套设备,大幅降低了生产设备投入成本,同时也提升了生产线的柔性生产能力,可灵活应对市场多样化的产品需求。

在操作便捷性方面,设备采用人性化的操作界面,配备清晰的参数显示、故障报警及操作指引功能,操作人员经过1-2天的专业培训,即可熟练掌握设备的操作、参数调整及日常维护技巧,无需具备高深的专业技能,有效降低了企业的人力培训成本,同时也减少了因操作不当导致的设备故障和生产损失。

此外,优质的汽车滤清器焊机还具备良好的稳定性和耐用性,设备核心部件采用高强度、耐腐蚀材质制造,经过严格的老化测试和可靠性测试,可连续长时间稳定运行,故障率低,且日常维护简单便捷,仅需定期进行清洁、润滑及易损件更换,即可保障设备的长期稳定运行,进一步降低了企业的生产运维成本。

汽车滤清器焊机凭借先进的焊接技术、精准的质量控制、高效的生产能力、灵活的适配性能及便捷的操作体验,为汽车滤清器的标准化、规模化、高品质生产提供了可靠的技术保障。其不仅推动了滤清器生产工艺的升级优化,提升了产品质量和生产效率,更助力汽车零部件企业降低生产成本、增强市场竞争力,同时也为汽车发动机的洁净运行、高效工作提供了坚实支撑,间接提升了汽车的整体性能、可靠性及使用寿命,在汽车产业供应链中发挥着至关重要的作用。