钣金加工行业未来发展

钣金加工行业作为制造业的重要组成部分,随着科技的进步和工业需求的变化,其未来的发展方向正逐渐呈现出多样化和智能化的趋势。钣金加工涉及材料的切割、折弯、焊接等多个环节,这些工艺的改进不仅能够提升生产效率,还能提高产品的精度和质量。本文将从技术角度出发,结合当前及未来可能的发展趋势,探讨钣金行业未来的技术方向,并与其他相关技术进行对比,帮助读者更好地理解钣金加工技术的发展特点。

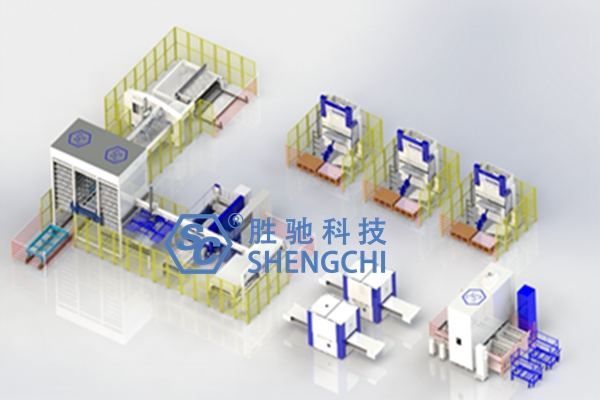

自动化和智能化技术的应用是钣金行业未来发展的重要方向。传统的钣金加工依赖人工操作,效率和精度受限于工人的技能水平和体力状态。近年来,随着工业机器人和智能控制系统的普及,自动化钣金加工逐渐成为可能。例如,自动化折弯机器人能够根据预设程序完成复杂的折弯任务,减少人为误差,提高加工精度。自动送料和上下料系统的引入,也大幅度提升了生产线的连续性和稳定性。

与传统人工加工相比,自动化钣金加工的优势在于稳定性和重复性更高,能够满足大批量生产的需求。相比其他制造业领域的自动化技术,钣金自动化在控制精度和柔性加工方面更具挑战,因为钣金材料的物理特性如弹性和厚度变化都对加工精度有较大影响。未来的智能化系统需要更加精准的传感和反馈机制,以实现对材料状态的实时监控和调整。

数字化技术的整合也是钣金行业发展的关键。数字化设计和制造(即数字孪生技术)使得钣金产品从设计到生产的过程更加高效和透明。通过三维建模和仿真软件,设计师可以在虚拟环境中完成产品结构的优化,预测加工过程中的潜在问题,减少试错成本。数字化还允许制造过程的数据采集和分析,帮助企业实现生产过程的监控和持续改进。

相比传统制造业的数字化转型,钣金行业的数字化需要面对材料变形和工艺复杂性的挑战。例如,钣金在折弯过程中会产生回弹现象,这种物理特性在数字模型中的准确模拟较为复杂。未来,借助更先进的仿真算法和机器学习技术,数字化系统有望更准确地预测和补偿这些工艺误差,从而提高产品的一致性和质量。

绿色制造与节能技术在钣金行业也日益受到关注。钣金加工过程中,激光切割、等离子切割等技术的普及使得切割精度更高,材料浪费更少。采用高效节能的设备和工艺,可以显著降低能耗和生产成本。与传统的机械切割相比,激光切割不仅切割速度快,切口质量好,而且能够实现非接触式加工,减少对材料的机械应力,有利于提升产品的使用性能。

与其他制造行业相比,钣金行业的绿色制造主要体现在材料的高效利用和加工过程的低能耗方面。未来,随着环保标准的提升,钣金企业将更加注重废材回收和再利用技术,推动循环经济的发展。采用新型环保润滑剂和冷却剂,也是减少环境污染的重要举措。

材料技术的发展为钣金行业带来了新的机遇。高强度钢、铝合金以及复合材料等新型材料在钣金加工中的应用日益广泛。这些材料具有轻量化、高强度等特点,满足了汽车、航空等领域对轻质高性能零部件的需求。然而,新材料的加工性能与传统材料存在差异,如铝合金易变形,复合材料层间结合复杂,这对加工设备和工艺提出了更高的要求。

相比传统钢材,轻量化材料有助于降低产品重量,提高能源利用效率,但同时对钣金加工技术的适应性提出挑战。未来,钣金加工设备需要具备更强的多材料加工能力,同时工艺参数的优化也将成为技术发展的重点,以实现不同材料的高效加工。

制造和工业互联网的结合进一步推动钣金行业的转型。通过物联网技术,钣金加工设备可以实现互联互通,实时采集设备状态和生产数据,实现远程监控和智能维护。数据驱动的生产管理有助于提升设备利用率,减少停机时间,提高生产的灵活性和响应速度。

与传统制造相比,智能制造不仅提升了生产效率,还加强了对生产过程的控制和预测能力。行业内正在探索基于大数据和人工智能的生产优化方案,例如通过分析历史数据预测设备故障,实现预防性维护,降低维修成本。这些技术的应用,将使钣金生产更加智能化和高效。

钣金行业未来的发展技术方向主要集中在自动化智能化、数字化设计与制造、绿色节能、材料技术创新以及智能制造与工业互联网的深度融合。与其他制造业技术相比,钣金加工技术更强调对材料物理特性的精准控制和工艺参数的灵活调整。随着技术的不断进步,钣金行业将在保持传统加工优势的基础上,逐步实现生产过程的智能化和绿色化,满足未来工业制造对高效、环保和高质量的需求。通过这些技术的发展,钣金行业有望在制造业的转型升级中发挥更加重要的作用。