钣金工艺全自动化

制造业智能化转型的浪潮下,钣金加工行业作为装备制造、汽车、电子等领域的基础配套产业,其生产模式的升级迭代备受关注。全自动化钣金加工单元凭借高效、高精度、稳定可靠的核心优势,逐渐成为规模型生产企业的重要选择。

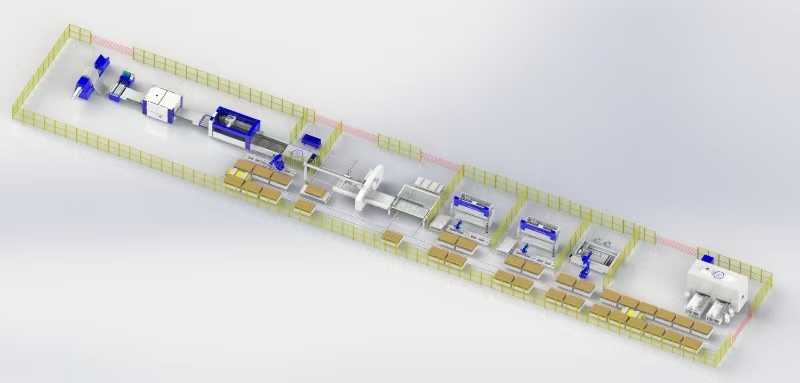

该全自动化钣金加工单元的核心设计思路是通过关节式机器人实现各工序间的无缝衔接与物料流转,整体布局以机器人为中心,切割工作台与折弯机单元对称或有序排布于机器人作业半径范围内,形成紧凑高效的闭环生产空间。这种布局的核心优势在于最大化缩短物料转运距离,提升工序切换效率,为连续化生产奠定基础。机器人作为整个单元的“核心枢纽”,其核心功能是将金属板料从切割工序精准移送至折弯工序,完成加工后再将成品移送至出料区域。为实现这一功能,机器人末端必须配备适配的取放工具,常见的为真空吸盘或电磁吸盘,且需根据板材材质与表面要求进行定制化选择——对于表面精度要求高、易刮伤的铝合金板材,需采用柔性真空吸盘,通过调节负压强度避免留下压痕;对于磁性较强的碳钢板材,可选用电磁吸盘,同时需配备消磁装置,防止残留磁力影响后续加工或零件精度。

除核心加工设备与机器人外,单元的进出料系统设计同样至关重要,直接决定了自动化生产的连续性与无人化水平。为实现24小时不间断运行,需配套建设自动化进出料装置,通常采用滚轮输送线、线性导轨或辅助机器人组成物料输送系统:板料通过滚轮输送线从原料库自动进入加工单元,经机器人抓取定位后送入切割工作台;完成切割的半成品由机器人移送至折弯机进行成型加工,成品则通过线性导轨或辅助机器人移送至成品库存区域,整个过程无需人工干预。这一系统的构建需严格保障各输送环节的定位精度,确保板料在转运过程中不会发生偏移,避免影响后续切割与折弯工序的加工质量。

值得注意的是,全自动化钣金加工单元的搭建并非简单的设备拼接,而是需要专业的技术支撑与精细化的参数调试。在编程层面,需根据不同零件的加工工艺,编写精准的机器人运动轨迹程序,确保取放料、工序切换的流畅性与准确性;在设备调试阶段,技术人员需对机器人的运动速度、定位精度、吸盘吸附力等参数进行反复优化,同时校准切割工作台与折弯机的加工参数,保障各设备协同运行的稳定性。此外,机器人的选型需严格匹配生产需求,根据加工板料的尺寸、重量确定核心参数——有效载荷需满足板料重量及吸盘重量的总和,伸展距离需覆盖从进出料区域到切割、折弯设备的全部作业范围,若选型不当,可能导致转运效率低下、定位偏差甚至设备故障。

从投入产出角度来看,全自动化钣金加工单元的初期投入较高,包括设备采购、系统集成、编程调试等多项费用,但一旦投入稳定运行,便能显著提升生产效益。其核心优势体现在三个方面:一是加工质量的稳定性,机器人作业可完全规避人工操作的主观性误差,确保切割精度、折弯角度的一致性,同时避免人工转运过程中对板料表面的刮伤;二是生产效率的提升,通过24小时不间断运行与快速工序切换,大幅提高单位时间内的产能输出,有效提升吞吐量;三是生产成本的优化,长期来看可降低人工成本,同时减少因加工误差导致的废品率,提升材料利用率。

需要明确的是,全自动化钣金加工单元的优势发挥存在特定的适用场景,仅适用于“大批量、低品种”的零件生产。若生产需求为多品种、小批量,频繁的工艺切换会导致大量的编程调整与设备调试工作,不仅会占用大量时间,还会大幅降低生产效率,此时自动化单元的优势将完全丧失。因此,企业在规划自动化改造前,需对自身产品结构进行精准评估,确保产品组合符合自动化生产的适配要求。此外,自动化单元的应用还能带来人力资源优化的附加价值:原本从事板料转移、折弯、运输等重复性体力劳动的工人可被释放,通过技能培训转向产品设计、工艺优化、设备维护等需要创造力与批判性思维的岗位,实现人力资源的高效配置。

那么,企业应何时选择推进钣金加工自动化转型?江苏胜驰结合行业实践指出,与传统手工作业相比,机器人自动化处理的初期投资门槛较高,但对于已进入成长阶段、需要提升产能以满足市场需求的中小型企业而言,仍是极具价值的转型方向。许多中小型企业在发展过程中,会面临外部采购零部件成品的诸多痛点,如交货周期不稳定、质量控制难度大、成本居高不下等。此时,推进内部全自动化钣金加工转型,不仅能实现零部件的自主生产,更能通过全流程质量管控,精准把控产品精度与表面质量,提升最终产品的核心竞争力。

全自动化钣金加工并非适用于所有企业,其核心价值在于为成长型中小型企业提供产能提升、质量管控与成本优化的解决方案。企业在推进自动化转型前,需做好三方面准备:一是精准评估产品组合,确保符合“大批量、低品种”的适配要求;二是科学选型设备,确保机器人参数、取放工具等与生产需求精准匹配;三是依托专业技术团队完成系统集成与调试,保障设备稳定运行。只有做好充分的前期规划,才能让全自动化钣金加工单元充分发挥价值,助力企业实现高质量发展。