钣金辊压成型技术

钣金辊压成型技术作为钣金加工领域的核心工艺之一,凭借高效、精准、批量生产的优势,广泛应用于建筑、汽车、家电、钢结构等多个行业,其核心执行设备便是冷弯成型机。冷弯成型机通过连续传递动力,驱动一系列定制化的辊压模具,将平整的钣金板材(多为铁板)逐步进行塑性变形,最终辊压成符合设计要求的异形截面型材,整个过程无需高温加热,属于冷加工工艺,能最大程度保留钣金原有的机械性能与结构稳定性。

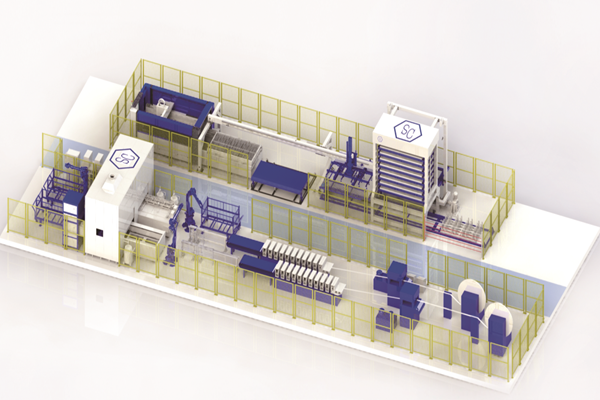

一条完整的钣金辊压成型生产线,其布局与功能设计均围绕冷弯成型机展开,而轴肩定位作为成型机的核心定位方式,直接决定了型材成型的精度与一致性。尽管基于轴肩定位的成型设备在结构设计上灵活多变,可根据不同产品需求进行个性化定制,但其整体分类仍有章可循,大致可归纳为悬臂式、标准式、通轴式、双层式、快换式五种主流类型,各类设备在结构、性能及适用场景上各具特色,可满足不同规模、不同精度要求的生产需求。

其中,悬臂式钣金辊压成型机组因独特的结构设计,在中小批量、多规格产品生产场景中应用广泛。该类型机组的核心特征的是辊轴仅在一侧提供支撑,另一侧呈悬空状态,这种单侧支撑结构赋予了设备显著的应用优势。在成本控制方面,悬臂式机组无需对称设计双侧支撑结构,零部件数量更少,制造成本与安装成本相对较低,能有效降低企业的初期设备投入。

同时,单侧悬空的结构使其摆脱了双侧支撑对板材宽度的限制,具备成型任意宽度钣金板材的能力,尤其适用于宽幅型材或非标准宽度产品的加工,灵活性极强。此外,在模具更换环节,悬臂式机组无需拆卸双侧固定结构,可直接从悬空侧取出旧滚轮、安装新滚轮,大幅缩短了模具更换时间,提升了生产线的换型效率,适合多品种、小批量的生产模式。

不过,悬臂式机组的结构特性也使其存在一定局限性。由于辊轴仅单侧支撑,在调整滚轮之间的间隙时,需精准控制单侧支撑端的受力平衡,避免辊轴发生偏移,这对操作人员的技术水平提出了较高要求,不仅需要熟悉设备结构,还需具备丰富的调试经验,否则易导致间隙调整不均,影响型材成型精度。

更关键的是,结构力学特性带来的载荷局限的较为明显。在承受相同加工载荷的情况下,单侧支撑的辊轴与两端支撑的辊轴相比,受力状态差异显著。经力学分析测算,悬臂式机组的单侧支撑轴所承受的应力约为两端支撑轴的四倍,长期处于高应力状态下,辊轴易出现变形、磨损等问题,进而影响设备使用寿命与成型稳定性。因此,悬臂式机组更适用于中轻载荷、精度要求适中的钣金加工场景,在重载、高精度产品生产中,需结合实际需求选择其他类型的成型机组。