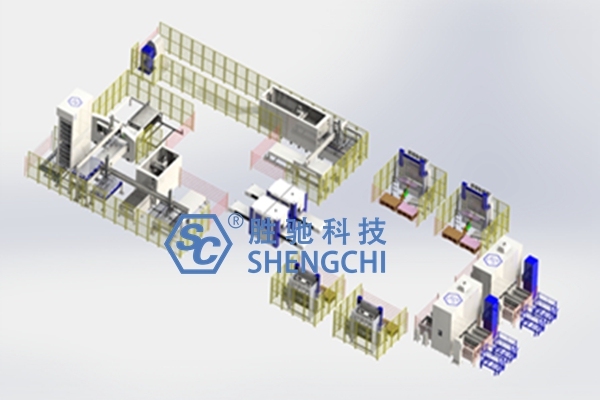

钣金柔性生产线:智能制造的自动化革新方案

作为钣金加工领域具备保障性的柔性自动化成套生产解决方案,钣金柔性生产线凭借冲压、剪切、折弯全流程自动化加工能力,获得行业广泛认可。该技术发展源头可追溯至1979年,其首台原型机的研制成功,不仅开创了钣金加工自动化的全新范式,更成为集成物流系统发展进程中的关键里程碑,为后续智能制造技术的迭代演进奠定了坚实基础。

全自动化与高集成化运行模式是该生产线核心竞争力的集中体现。通过搭载自主研发的专利控制程序与软件系统,生产线可实现7×24小时无人值守连续生产,从根源上优化生产准备周期,显著提升工厂物流周转效率。其突出优势在于实现”单件流生产”(批量为一)的柔性制造能力,打破了传统生产线对规模化生产的路径依赖,既能满足大批量标准化生产需求,又可灵活适配小批量定制化订单,完全契合现代制造业多品种、快迭代的生产特征。

模具快速切换技术的突破进一步凸显了生产线的柔性优势。在复合冲头库架构下,所有冲头均处于即时待用状态,生产循环过程中无需停机即可完成冲压模具切换,彻底解决了传统冲压加工中模具更换耗时的行业痛点。折弯加工环节同样实现技术突破,一套万能折弯刀可满足多规格折弯角度与形状要求,针对不同工件折弯需求无需进行模具更换操作,大幅缩短生产换型时间,有效提升生产效率。

精准高效的剪切技术进一步完善了生产线的整体加工能力。快速剪切一体化直角剪配置独立剪切刀片,通过刀片间隙自动调节系统,可沿X轴、Y轴方向精准剪切任意长度板材。该剪切技术不仅实现剪切速率的显著提升,更有效保障剪切质量,加工后板材边缘光滑平整,无粗糙毛刺及切屑产生,减少后续打磨处理工序,降低综合生产成本。

在折弯精度控制方面,生产线采用特殊软折弯技术(先进联动折弯技术),通过折弯过程中弯刀与板材的柔性接触方式,从根本上规避了传统折弯工艺中常见的板材表面划伤问题。该技术不仅降低折弯刀磨损速率,延长刀具使用寿命,更使成品板材消除折弯痕迹,显著提升产品外观质量。针对不同批次板材的性能差异,生产线搭载的独有板材特性补偿技术可发挥关键作用,在折弯过程中自动检测单块板材的回弹系数与拉伸强度,并实时调整折弯力度参数。即便同一批次板材存在回弹系数波动,仍可确保所有工件折弯精度与一致性,大幅缩短试模时间,降低废品率。

无人化生产体系的构建为生产线连续稳定运行提供可靠保障。生产线配置机械化自动上料、卸料装备及精确堆垛装置,实现从原材料输入至成品输出的全流程自动化作业。同时,系统集成周期性冲孔检测功能与远程告警系统,可通过文本信息将设备运行状态、生产异常等关键信息实时推送至管理人员移动终端及固定通讯设备,确保管理人员及时掌握生产动态并快速响应故障,为无人化生产的稳定运行提供全方位支撑。

钣金柔性生产线成本效益分析

一、成本端优化

1.人工成本显著降低:7×24小时无人值守生产减少核心操作岗配置,仅需少量运维人员,规避人工操作误差导致的返工成本,长期人工成本降幅可达60%以上。

2.模具与刀具成本可控:复合冲头库无需停机换模、万能折弯刀适配多规格加工,减少专用模具投入(降幅约40%-50%);软折弯技术降低刀具磨损,延长使用寿命30%以上。

3.生产辅料与能耗优化:精准剪切无毛刺/切屑,减少打磨辅料消耗;自动化运行匹配负载调节,能耗较传统生产线降低15%-20%;板材特性补偿技术使废品率降至1%以下,原材料浪费减少。

二、效益端提升

1.生产效率倍增:换模时间从传统的1-2小时缩短至分钟级,单件生产周期缩短30%-50%;“单件流生产”适配多品种订单,订单交付周期缩短40%以上,提升订单承接能力。

2.质量溢价与市场竞争力:零折弯痕迹、高精度加工提升产品合格率至99%以上,可实现高端定制订单溢价;快速响应能力增强客户粘性,市场份额提升显著。

3.管理与物流效益:自动化物流集成减少在制品库存30%-40%;远程告警与智能监控降低设备故障率,运维成本减少20%以上。

钣金柔性生产线已成为推动钣金加工行业智能化转型的核心装备,其在提升生产效率、保障产品质量、降低生产成本等方面的显著优势,使其在汽车制造、工程机械、家电生产、电子设备等多个领域得到广泛应用,为制造业高质量发展注入强劲动力。