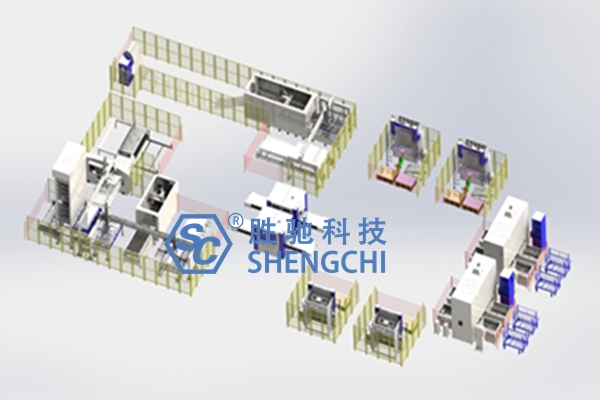

钣金加工未来的全自动柔性生产线

智能制造与工业4.0的浪潮下,钣金加工行业正经历着深刻的变革。当企业家和工程师们在搜索引擎上寻求“钣金加工自动化解决方案”、“如何提升折弯效率”或“激光切割下料新技术”时,一个代表行业顶尖水平的集成化设备概念愈发清晰——开卷校平激光+折弯中心。这不仅是几台设备的简单组合,更是一套彻底颠覆传统钣金生产流程,集成了开卷、校平、激光切割与机器人折弯的“一站式”智能生产系统。

开卷:生产线始于自动开卷。它通过伺服控制系统,从钢卷料库中精准抓取材料,进行自动化开卷和牵引,替代了传统天车吊运、人工上板的低效模式,实现了原材料的连续、无人化供给。

校平:这是保证最终成品精度的关键预处理环节。开卷后的卷料必然存在内应力与弯曲变形。高精度的多辊校平机通过精密调校,彻底消除这些缺陷,输出完美平整的板材,为后续的激光切割和精密折弯奠定了坚实的基础。

激光:平整后的板材进入高性能激光切割工位。现代光纤激光器以其极高的速度、卓越的精度和出色的能耗比,在板材上进行无接触的二维轮廓切割。无论多么复杂的图形、密集的孔群或异形结构,都能被一次性精准成型,切割断面光滑无毛刺。

折弯中心:切割完成的二维板材由自动化搬运系统(如六轴机器人或专用桁架机械手)抓取,并移送至折弯中心。机器人通过先进的示教编程与力控反馈,协同高动态电液伺服折弯机,完成所有弯曲角度的精准成型。

核心竞争力:解决传统钣金加工的四大行业痛点

1.极致效率革命,重构生产节拍

传统模式依赖多台设备、多个班组和频繁的中转、上下料。这条全自动生产线彻底消除了工序间的等待时间,实现了“卷料进,成品出”的连续流生产。它能够轻松实现24小时不间断运行,将整体生产效率提升300%以上,同时极大降低了对人工的依赖和相应的人力成本。

2.毫米级精度保障,打造完美品质

人工搬运、多次定位带来的累积误差是品质的隐形杀手。该集成系统通过统一的定位基准和数字化控制,确保了板材从切割到折弯的全过程精度一致性。无论是激光切缝的微观精度,还是折弯角度的宏观尺寸,都能稳定保持在±0.1mm的极高水准,完美应对高端机柜、电梯、新能源设备等对品质苛求的行业。

3.最大化空间利用,优化工厂布局

分离式设备需要大量的半成品缓存区和物料搬运通道。开卷校平激光+折弯中心采用紧凑型设计,直接从紧凑的卷料库取料,中间环节无需任何半成品堆放,极大地压缩了生产占地面积,让工厂布局更合理,物流更顺畅,空间价值最大化。

4.无敌柔性生产,拥抱定制化时代

面对当今“小批量、多品种”的市场需求,生产线的柔性至关重要。只需在总控系统中一键切换程序,该系统就能立即从生产一种零件转为另一种,实现“批量为1”的极致柔性制造。这使企业能够快速响应市场变化,抢占个性化定制的蓝海市场。

技术深度:集成化生产线的核心优势解析

虽然开卷校平激光+折弯中心的初始投入相对较高,但其综合投资回报率(ROI)极具吸引力。它通过“机器换人”节省的直接人工成本、通过提升效率带来的产能倍增、通过降低废品率节约的材料成本,以及通过增强企业接单能力创造的隐形收益,通常能在1.5至3年内收回全部投资,并为企业的长远发展注入持续动力。

迈向智能制造的必然选择

开卷校平激光+折弯中心代表的是一种先进的生产力方向。它超越了单一设备的功能范畴,为企业提供了一套面向未来的整体解决方案。它不仅是提升效率与精度的工具,更是企业实现智能化升级、打造核心竞争力、在激烈市场竞争中立于不败之地的战略武器。