钣金自动化柔性生产线:引领制造业智能升级的核心引擎

一、什么是钣金自动化柔性生产线?

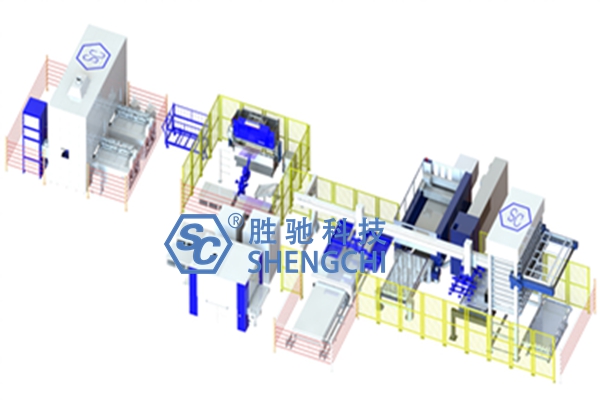

钣金自动化柔性生产线是一套集成了数控冲床、激光切割机、折弯机、物料存储系统、上下料机械手以及中央控制管理系统的高度自动化生产系统。它的核心在于“柔性”——即能够在不更换主要设备或进行长时间停机调整的情况下,快速响应多品种、小批量、不同工艺要求的钣金件生产任务。

这套系统通过中央计算机(MES/ERP系统)进行统一调度,从原材料库中自动取料,经由不同的加工单元完成冲压、切割、折弯等工序,最后将成品分类码放,实现了从板材到成品的“无人化”连续作业。

二、钣金柔性生产线的核心构成与工作流程

一条典型的钣金自动化柔性生产线通常包含以下几个核心模块:

1.自动化仓储单元:采用立体料库或塔式料库,可存储多种规格、材质的板材,由系统自动管理库存和调度。

2.自动化上下料系统:搭载视觉识别或伺服控制的六轴或专用龙门式机器人,负责在料库与加工设备之间精准、高效地搬运板材。

3.核心加工单元:

切割单元:主要以光纤激光切割机为主,具备高精度、高速度、适应复杂图形切割的能力。

冲压单元:数控转塔冲床,可完成冲孔、拉伸、压铆等多种成型工艺。

折弯单元:机器人折弯中心,由折弯机器人配合高精度电液伺服折弯机,自动完成钣金的折弯成型。

4.物料中转与分拣系统:负责在不同工序间流转半成品,并将加工完毕的成品进行分类堆垛。

5.中央控制系统:这是整个柔性生产线的“大脑”。它接收生产订单,优化排产,监控设备状态,管理生产数据,确保整个系统协同、高效运行。

其工作流程可简述为:订单输入->系统自动排版、编程->料库出料->机器人上料至激光切割机/冲床->加工完成后由机器人下料->中转至折弯单元->机器人自动折弯->成品分拣码放。

三、拥抱变革:钣金自动化柔性生产线的巨大优势

投资钣金自动化柔性生产线为企业带来的回报是全方位的:

极致提升效率与产能:实现24小时不间断生产,设备利用率可达85%以上。相比传统单机作业,整体生产效率提升数倍,大幅缩短产品交付周期。

显著降低综合成本:最大限度地减少了对熟练技工的依赖,降低了人工成本与管理成本。同时,通过优化排版和精准加工,材料利用率得到显著提高,从源头上节约了生产成本。

保证产品质量一致性:自动化加工完全避免了人为操作带来的误差和不稳定性,确保每一件产品都符合极高的精度标准,产品质量稳定可靠。

快速响应市场变化:“柔性”是其最大魅力。企业能够轻松应对个性化定制、小批量试制、紧急插单等市场需求,增强了企业的市场竞争力与客户满意度。

优化生产空间与安全性:集成化设计节省了厂房空间。将工人从繁重、危险的劳动中解放出来,实现了“黑灯工厂”的可能,安全生产水平得到本质提升。

四、哪些企业需要钣金柔性生产线?

钣金自动化柔性生产线并非遥不可及,它正广泛应用于以下领域:

机箱机柜行业:通信机柜、电力柜、服务器机箱等,品种多、批量灵活。

电梯行业:电梯轿厢、层门板等,对表面质量和精度要求高。

家电行业:空调、洗衣机、厨电等外壳,更新换代快,需快速响应设计变更。

新能源汽车行业:电池托盘、电机壳体等核心部件,对轻量化和精度有严苛要求。

航空航天、精密仪器等高端制造领域。

对于产品种类繁多、订单波动大、对交货期敏感且致力于打造智能钣金车间的企业而言,引入柔性生产线是迈向高质量发展的必然选择。

五、未来展望:与工业互联网深度融合

未来的钣金自动化柔性生产线将不仅仅是硬件的集合,更是工业互联网的节点。通过接入IoT平台,实现设备数据的实时采集与分析,进行预测性维护、能耗管理、远程运维。结合人工智能(AI)技术,生产线将具备自学习、自优化能力,进一步智能调度生产资源,实现真正的智能化制造。