电梯包门自动化生产线

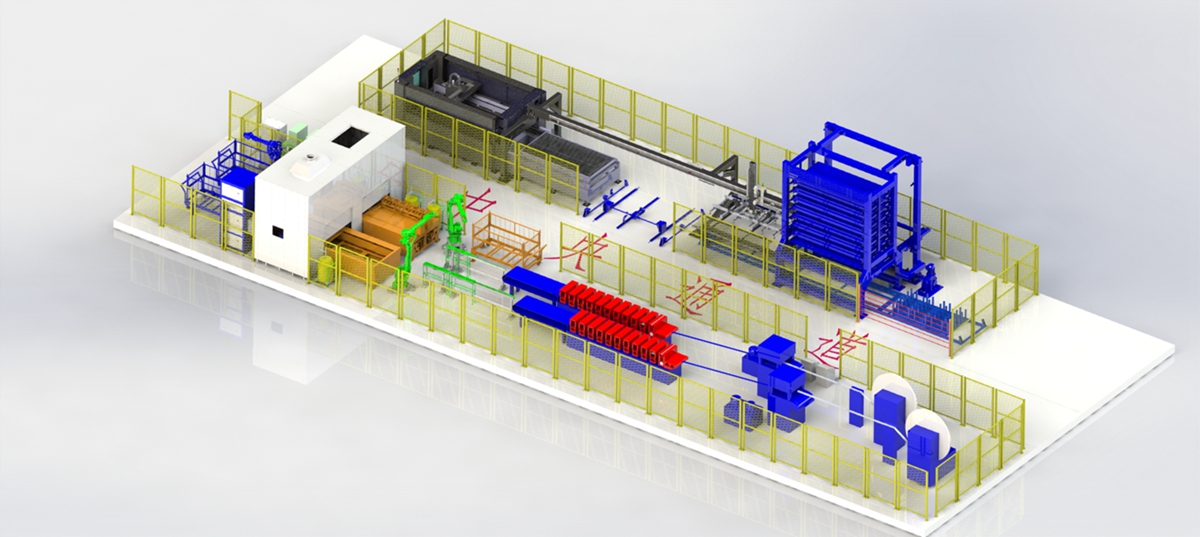

电梯包门自动化生产线是一种高效、智能的生产方式,旨在提高电梯门套的生产效率和产品质量。

1.电梯包门自动化生产线的核心组成部分

一条完整的自动化生产线主要由以下几个模块化单元组成:

自动上料系统

- 功能:将原材料(通常是预涂卷钢、不锈钢卷或喷粉后的板材)自动、精准地送入生产线。

- 组成:卷料架、开卷机、校平机、送料装置。确保板材平整无瑕地进入后续工序。

冲压与剪切单元

- 功能:完成板材的定长剪切和各种冲孔(如门刀孔、呼梯盒孔、通风孔、安装卡槽孔等)。

- 核心设备:大吨位数控冲床/液压冲床或高精度激光切割机。由计算机控制,可实现快速换模,适应不同门板型号的加工。

折弯成型单元

- 功能:将平整的板材折弯成设计所需的立体形状(如折边、加强筋)。

- 核心设备:工业机器人+折弯机(通常是电液伺服折弯机)。

- 工作流程:机器人利用视觉系统或夹具精准抓取剪切后的板材,将其送入折弯机,由折弯机完成多道折弯工序。机器人可以灵活地翻转工件,实现一次装夹完成多边折弯,精度极高。

自动铆接与焊接单元

- 功能:将折弯好的门板与内部加强筋、安装支架等部件连接起来。

- 技术:普遍采用机器人自动铆接(无铆钉铆接或有铆钉铆接),少数情况下对于不锈钢材质会使用机器人氩弧焊。自动化确保了连接强度的一致性和美观性。

自动打磨与抛光单元(主要用于不锈钢门板)

- 功能:对焊接或铆接后的焊缝、边角进行自动化打磨抛光,消除毛刺,达到所需的表面光洁度。

- 核心设备:打磨抛光机器人,配备力控砂带机或抛光轮,能自适应工件表面的微小变化。

自动清洗与烘干系统

- 功能:在喷涂前,对门板进行清洗,去除油污、灰尘和金属碎屑,确保涂层附着力。

- 组成:喷淋、水洗、烘干等一系列通道。

机器人自动喷涂/粉末喷涂系统

- 功能:为门板表面涂上装饰性或保护性涂层。

- 技术:

- 喷粉线:适用于喷粉板材的固化,或对钣金件直接进行粉末喷涂。环保、利用率高、涂层耐用。

- 机器人喷漆:适用于特殊颜色或效果。机器人喷涂轨迹精准,漆膜均匀,极大节省油漆并减少污染。

固化烘干炉

- 功能:通过控制温度和时间,使粉末涂层或油漆固化,形成坚固、美观的表面。

下料与自动堆垛系统

- 功能:将成品门板从生产线上取下,并按照预设程序和数量自动堆垛、打包。

- 核心设备:下料机器人或龙门式抓取机构,配备真空吸盘或柔性夹具,避免划伤表面。

总控与信息化管理系统

- 功能:这是整个生产线的“大脑”。基于MES(制造执行系统)和工业物联网(IIoT)技术,实现:

- 订单管理、生产计划排程。

- 全线设备联动与控制。

- 实时监控生产状态、设备状态、质量数据。

- 数据追溯:每个门板的生产参数、质量检测结果都可追溯。

2.下是关于电梯包门自动化生产线的详细解答:

(1)高效生产:电梯包门自动化生产线能够实现高效生产,如某公司的生产线,每360秒就能完成一套产品的发货,显著提高了生产效率。

(2)节省人力:自动化生产线能够大大节省人力成本。例如,某电梯轿门系统全自动化生产线方案实施后,节约了23名人力,同时提高了生产效率。

(3)提升产品质量:自动化生产线能够确保产品的高稳定性,不会因为人员的操作原因而使产品的品质不一,从而提升了产品的整体质量

电梯包门自动化生产线在提高生产效率、节省人力成本以及提升产品质量等方面具有显著优势,是电梯门套生产领域的一大创新。

3.优点主要包括:

(1)提高生产效率:自动化生产线能够实现连续性生产,缩短生产周期,提高设备的利用率。

(2)降低生产成本:减少人力成本,优化库存管理,降低原材料浪费,从而降低整体生产成本。

(3)提升产品质量:采用先进的机械设备和传感器技术,实现精准控制和实时监测,提高产品的稳定性和一致性。

4.电梯包门自动化生产线未来发展趋势广阔,受多重因素驱动。具体如下:

·市场需求增长:随着城市化进程的加速和高层建筑的增加,电梯需求持续增长,带动电梯包门自动化生产线的需求。

·技术创新推动:智能化、绿色环保成为电梯行业的重要发展方向,技术创新将推动电梯包门自动化生产线向更高效。环保的方向发展。

·老旧电梯更新改造:随着电梯使用年限的临近,更新改造市场规模会不断扩大,为电梯包门自动化生产线提供稳定的业务来源。

·定制化服务受重视:建筑设计的多样化和用户需求的个性化,将促使电梯包门自动化生产线提供更多定制化的产品和解决方案。

电梯包门自动化生产线是电梯制造行业向“工业4.0”转型升级的典型代表。它通过物流自动化、加工数字化、信息可视化,实现了从原材料到成品的全流程智能化制造,极大地提升了电梯制造企业的核心竞争力。目前,通力、迅达、奥的斯、蒂升以及中国的康力、广日等主流电梯品牌都已大规模应用此类自动化生产线。