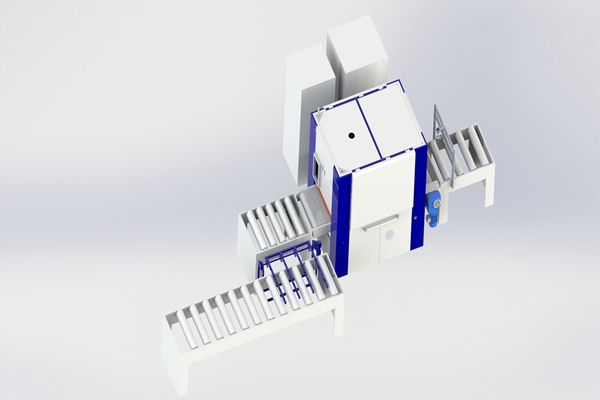

去毛刺加工中心

在压铸材料的多品种变批量生产中实现机械化去毛刺操作使用机器人系统对多品种变批量铸件进行去毛刺工艺效率极其低下,所以类似的工作仍由人工完成。人工不足以及严苛的工作环境使得这一类工艺对机械化的需求逐年增长。

促进去毛刺作业机械化的特点

通过简单的示教操作、补偿和自动路径生成,可快速进行加工。由于优化了设备配置和干式加工的高排屑能力,该设备可处理多种类型的去毛刺加工,从而促进了手工去毛刺操作的机械化。

装夹空间

带倾斜工作台(A轴)的四轴控制装置采用滚齿凸轮结构,具有较大的夹具空间,可实现较高的夹具设计自由度。还可提供夹具底座(选配),用于在面板和旋转工作台支架之间配置摇篮夹具。

精简的机械结构使夹具设计具有很高的自由度,便于安装大型工件或复数工件。

实现大幅削减加工前调试准备的所需工时,能够在短时间内生成简便的加工路径。通过对特征点进行示教,自动生成路径以及简单的路径修正操作,大幅缩短了加工启动时间。在短时间内便可完成加工编程,因此可将原先手工操作的去毛刺过程机械化,并适用于不同的生产。

启用加工的过程对比通过示教代表性点、可自动生成加工路径和简单的路径补偿,能够显著缩短加工准备时间。无需像机器人和加工中心那样,在CAD/CAM中重新示教或反复修正数据,就能轻松创建跟随工件的加工路径。

这些技术优势使得去毛刺加工中心在高端制造领域展现出无可替代的价值。在航空航天领域,涡轮叶片上微小的毛刺可能导致气流扰动,影响发动机效率甚至引发故障;在医疗器械领域,植入人体器械的任何边缘缺陷都可能造成组织损伤或感染风险;在精密光学领域,镜框结构的微小毛刺会影响装配精度,进而降低光学系统性能。去毛刺加工中心通过其超精密的加工能力,为这些高端应用场景提供了可靠的质量保障。

当前去毛刺技术正朝着更加智能化、集成化的方向演进。机器学习算法的引入使加工中心能够自主积累经验,不断优化去毛刺策略;工业互联网技术实现了加工中心与生产线其他设备的无缝对接,构建起全自动化的智能制造单元;新材料与新工艺的出现,则推动着去毛刺技术向更广泛的应用领域拓展。这些创新不仅提升了去毛刺工艺本身的技术水平,更重新定义了现代制造业的质量标准。

站在新一轮科技革命和产业变革的交汇点,去毛刺加工中心的发展前景令人期待。随着人工智能、数字孪生等技术的深度融合,未来的去毛刺加工中心将更加智能、高效和可靠,继续在现代制造业的舞台上演其不可或缺的重要角色,默默守护着中国制造的质量生命线,推动着中国由制造大国向制造强国的历史性跨越。