如何正确选择钣金加工自动化技术?

竞争激烈的制造业格局中,钣金加工自动化技术已成为企业提升效率、降低成本、保障品质的核心驱动力。尤其面对多品种、小批量的市场趋势,钣金柔性生产线的价值日益凸显。但如何科学选择自动化技术?钣金柔性生产线又有哪些形态?

一、正确选择钣金加工自动化技术的关键要素

实现钣金自动化并非简单堆砌设备,需综合考量以下核心因素:

1.生产需求与规模分析:

批量特征:大批量稳定生产更适用高刚性专机(如高速冲床线);多品种、小批量则需柔性化设备(如激光切割机、数控转塔冲床配合自动上下料)。

零件复杂度:复杂三维件依赖多轴折弯机器人;平面切割件可优选激光/冲床。

生产节拍要求:高节拍产线需集成高速设备与高效物流系统(如桁架机械手、AGV)。

2.核心工序与自动化目标:

切割环节:光纤激光切割机(高精度、柔性化)是主流选择,尤其适合复杂轮廓;数控冲床则擅长群孔加工及特定成形。

折弯环节:机器人折弯单元(高柔性,适应多品种)与电液/电动伺服折弯机(高精度、高效率)是自动化主力,后者正快速普及。

焊接/打磨/装配:工业机器人结合视觉系统,实现复杂路径的自动化作业。

3.设备兼容性与集成度:

软件平台:统一MES/CAD/CAM系统是智能排产、数据互通的基础,避免不匹配。

硬件接口:设备需支持标准通讯协议(如OPCUA、ModbusTCP),确保传感器、机械手、AGV等无缝协作。

模块化设计:预留扩展接口,便于未来产能升级或新工艺融入。

4.投资回报率(ROI)与总成本:

初始投入:涵盖设备采购、系统集成、厂房改造等硬成本。

运营成本:重点评估能耗、维护费用、耗材(如激光器气体、切割头)及人工需求。

隐性收益:减少废品率、缩短交付周期、提升场地利用率带来的长期效益常被低估。

5.技术前瞻性与可维护性:

技术成熟度:优先选择市场验证的稳定技术,谨慎评估前沿方案的风险。

供应商支持:本地化服务能力、备件供应速度、技术培训体系至关重要。

开放性与标准化:采用通用标准部件,降低后期维护难度和成本。

二、主流钣金柔性生产线(FMS)类型详解

柔性生产线以“一套系统,多种产品”为核心,显著提升钣金厂响应能力。常见形态包括:

1.钣金柔性制造系统(SheetMetalFMS):

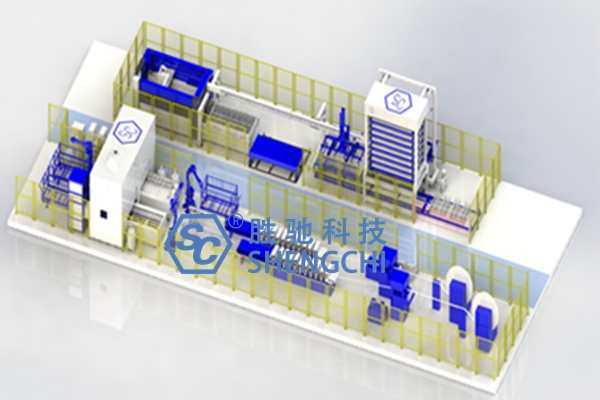

核心构成:集成数控转塔冲床、激光切割机或多功能复合机,搭配自动化料库(立体仓库或平面堆垛系统)、板材搬运系统(机器人或高速桁架机械手)、自动分拣码垛单元。

核心优势:实现24小时无人化板材加工,自动切换程序与模具,无缝处理混合订单。

适用场景:多品种、中小批量钣金件切割与冲压,是当前应用最广的柔性方案。

2.激光切割柔性生产线:

典型配置:高功率光纤激光切割机+自动上料台+成品下料分拣系统(带机械手或卸料臂)+智能仓储。

技术亮点:支持高速切割(碳钢25mm以上,不锈钢/铝15mm以上),结合自动调焦、碰撞保护,适应材料厚度变化。

价值体现:显著降低厚板切割人工依赖,提升复杂图形加工效率。

3.冲剪复合柔性生产线:

系统组成:数控冲床与激光切割或精密剪板设备联动,配合自动物料转运装置。

加工逻辑:先冲压后切割,或反之,优化工艺路径减少二次定位误差。

独特价值:兼顾冲压高效性(如百叶窗、凸点)与激光切割灵活性,适合需复合工艺的零件。

4.机器人折弯柔性单元:

核心设备:高精度电液/电动伺服折弯机+六轴工业机器人+自动换模系统+视觉定位(可选)。

运作流程:机器人自动取料、精准定位、多角度折弯、成品堆垛,实现全流程无人化。

核心突破:解决多品种折弯的快速切换难题,提升复杂折弯一致性。

5.焊接/打磨柔性自动化单元:

技术核心:搭载力控或激光跟踪的焊接机器人/专用打磨设备,配合变位机及输送线。

适用工艺:适用于箱体焊接、工件表面去毛刺等,显著改善作业环境与质量稳定性。

三、迈向智能钣金工厂的关键一步

选择钣金加工自动化技术,本质是寻求效率、柔性、成本的最优解。深入分析自身产品特性与生产痛点,是避免投资失误的前提。而钣金柔性生产线,通过智能化集成与动态响应能力,正成为破解多品种小批量生产难题的终极答案。