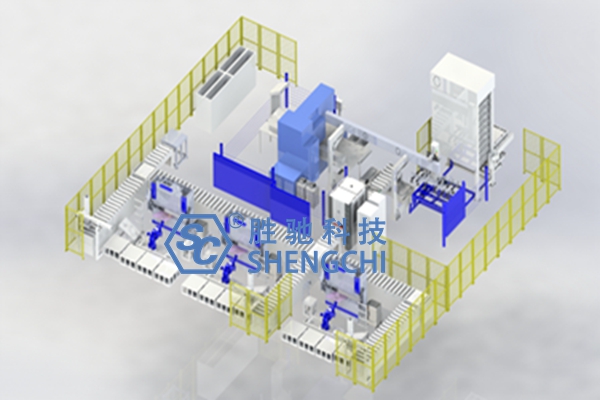

全自动电缆桥架生产线

当一卷卷冷轧钢板静卧于生产线起点,自动化系统悄然苏醒——钢卷被精准送入,开卷、矫平、冲孔、成型、切断……一系列复杂工序如行云流水般推进,全程几乎不见操作工人身影。最终,一段段尺寸精确、孔位均匀、强度可靠的电缆桥架成品,在自动化物流系统引导下整齐码放,静待出厂。

这条全自动电缆桥架产线由高度集成且智能的核心设备群构成:

高速开卷校平机组:大吨位开卷机自动抓取钢卷,配合精密矫平装置,高速、平稳地输出平整带钢,为后续工序奠定平整基础。

智能冲压/成型中枢:采用高精度伺服控制的多工位(如五工位)联动冲压机组,在带钢高速行进中瞬间完成精确冲孔(滴水孔、连接孔)、切断、压筋及侧边折弯等关键操作。高刚性模具与先进伺服系统的结合,确保每一次冲压都精准无误。

连续辊压成型系统:多道次精密辊轮依据预设的桥架截面形状(梯边或槽型),对带钢进行连续、渐进式塑性变形,最终高效、稳定地成型出结构均匀的桥架主体。

高精度定尺切断单元:配备精密的测量反馈系统,在高速运动中实现毫米级精度的动态切断,确保每一段桥架长度完全符合设计要求。

自动化物流与码垛:集成机械手、传送带或AGV小车,自动完成成品桥架的抓取、传输、堆叠与码放,形成高效闭环。

技术内核:驱动效率与品质的革命

全自动产线在于其深度融合的先进技术:

全流程智能控制(PLC/HMI):中央控制系统协调所有设备动作,实现一键启停、配方管理(不同规格桥架参数)、实时监控与故障诊断,操作员通过人机界面轻松掌控全局。

伺服驱动与闭环控制:核心运动单元采用高性能伺服电机与驱动器,配合精密编码器反馈,实现冲压、送料、切断等动作的超高同步性与定位精度(可达±0.1mm),保障产品一致性。

连续加工模式:突破传统单件生产的局限,从开卷到成型、切断全程无间断流水作业,生产速度可达30-60米/分钟甚至更高(400米/分钟以上理论值),效率呈几何级提升。

在线质量监控:集成视觉检测或激光测距等系统,实时监测关键尺寸(孔位、高度、宽度)、表面缺陷等,自动剔除不合格品,确保出厂产品100%达标。

价值跃升:重塑行业竞争力

全自动化的深度应用,为桥架制造带来革命性价值:

效率飞跃,成本锐减:自动化流水线24小时不间断运行,单班产量远超传统数十倍;大幅降低对熟练工人的依赖,人力成本显著优化;设备高速运行与低故障率,摊薄单位生产成本。

品质跃升,标准如一:机器精准执行每一道工序,彻底消除人为波动,产品尺寸精度、孔位一致性、结构强度及外观质量达到前所未有的高度,且批间差异极小,大幅提升工程安装效率与整体观感。

柔性生产,响应敏捷:通过HMI快速切换生产程序,同一生产线可在短时间内完成不同规格(宽度、高度、厚度)、孔型、表面处理(如预镀锌板材)桥架的生产,快速响应市场多样化、定制化需求。

安全环保,可持续发展:最大限度减少人工直接介入高风险工序(如冲压),显著提升本质安全水平;生产过程噪音、粉尘得到更好控制;精确下料减少原材料浪费,废料易于集中回收利用。